COMPACFOAM im Yachtbau – Leichtbau ohne Kompromisse

Feuchtigkeitsbeständig, dimensionsstabil und verschraubbar – das innovative Kernmaterial für den modernen Yachtbau

Die Alternative – Gewichtsersparnis, Stabilität und Widerstandsfähigkeit

Jetzt Anfragenschraubbar

SALZWASSERRESISTENT

70% leichter als Holz

Verschraubbar ohne Vorbohren

Formstabil

isotrop

Diffusionsoffen

Feuchtigkeitsunempfindlich

hochbelastbar

leicht

Formaldehydfrei

recyclingfähig

schraubbar

SALZWASSERRESISTENT

70% leichter als Holz

Verschraubbar ohne Vorbohren

Formstabil

isotrop

Diffusionsoffen

Feuchtigkeitsunempfindlich

hochbelastbar

leicht

Formaldehydfrei

recyclingfähig

Anwendungen im Yachtbau

Innenausbau

Möbel und Einrichtung

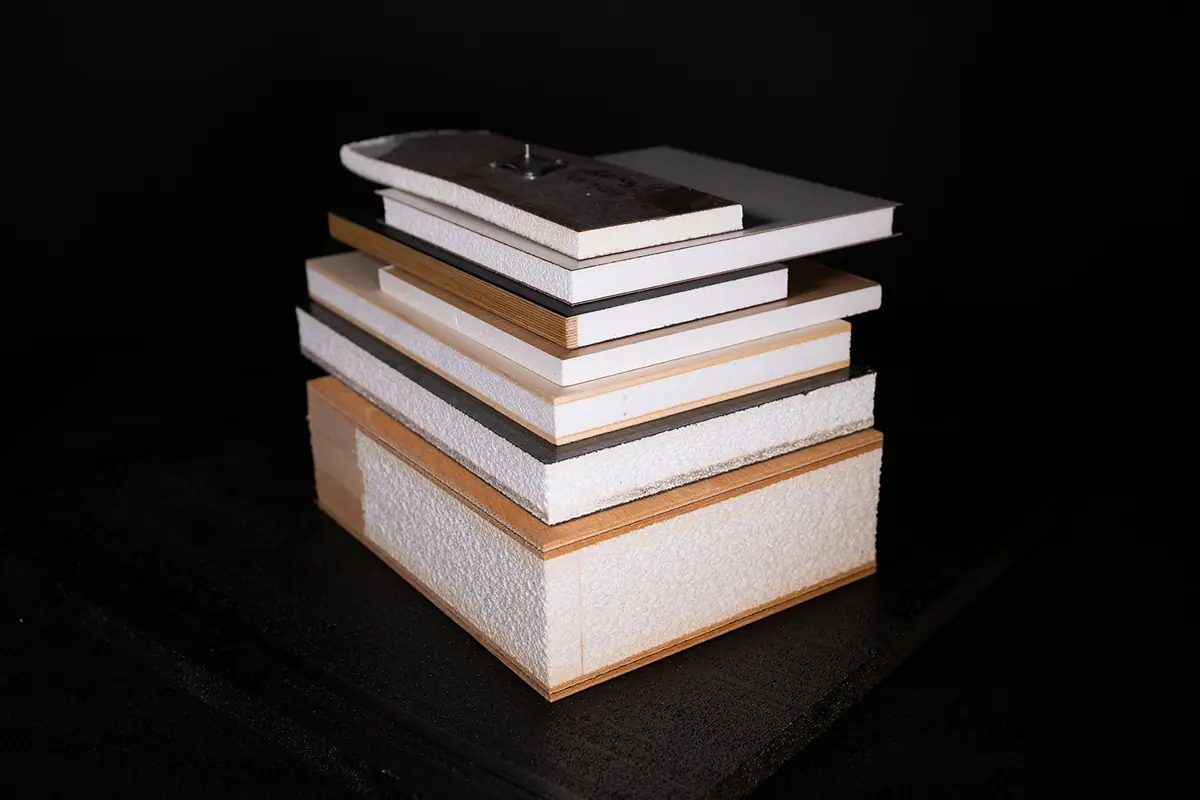

Sandwichplatten für Schränke, Tische und Kojen

Leichte Zwischenwände und Raumteiler

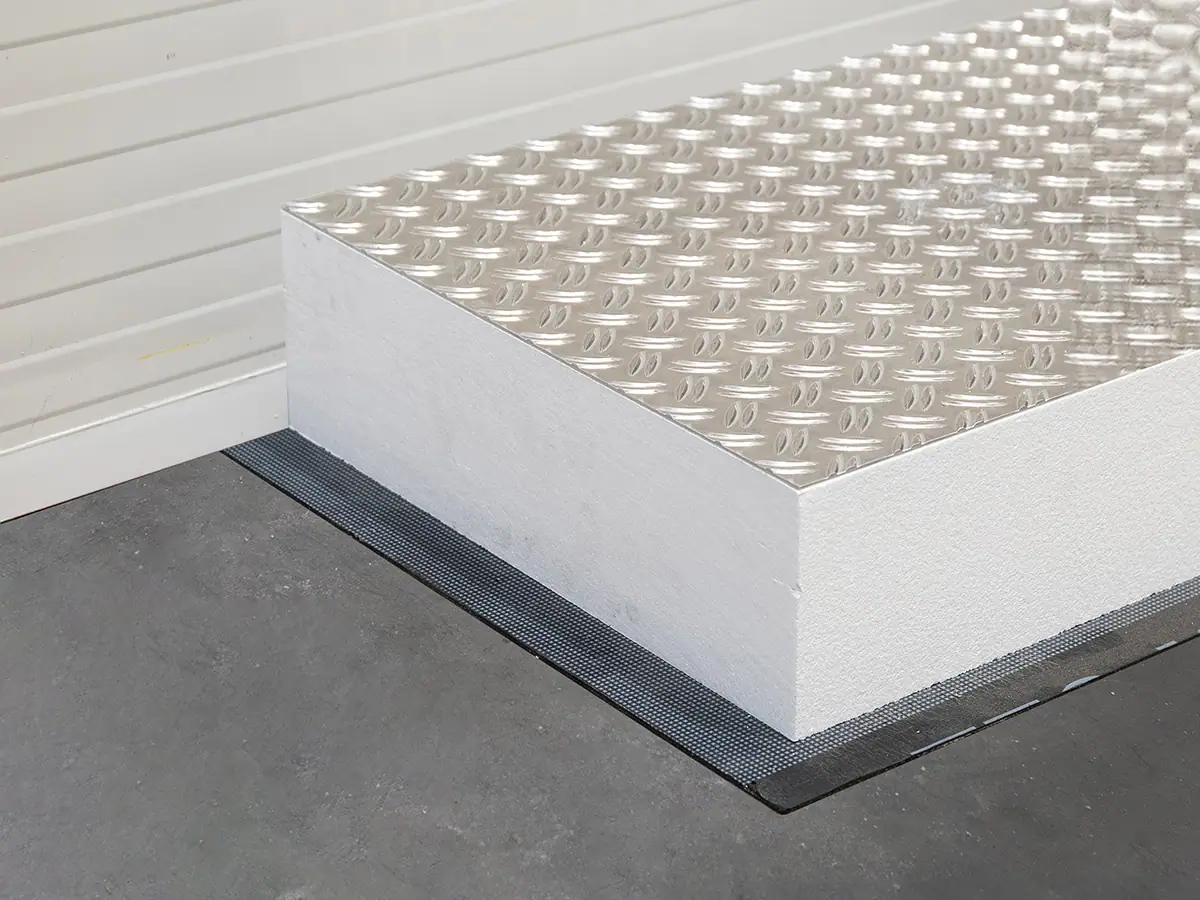

Bodenaufbauten mit integrierter Dämmung

Deckenkonstruktionen

Vorteile:

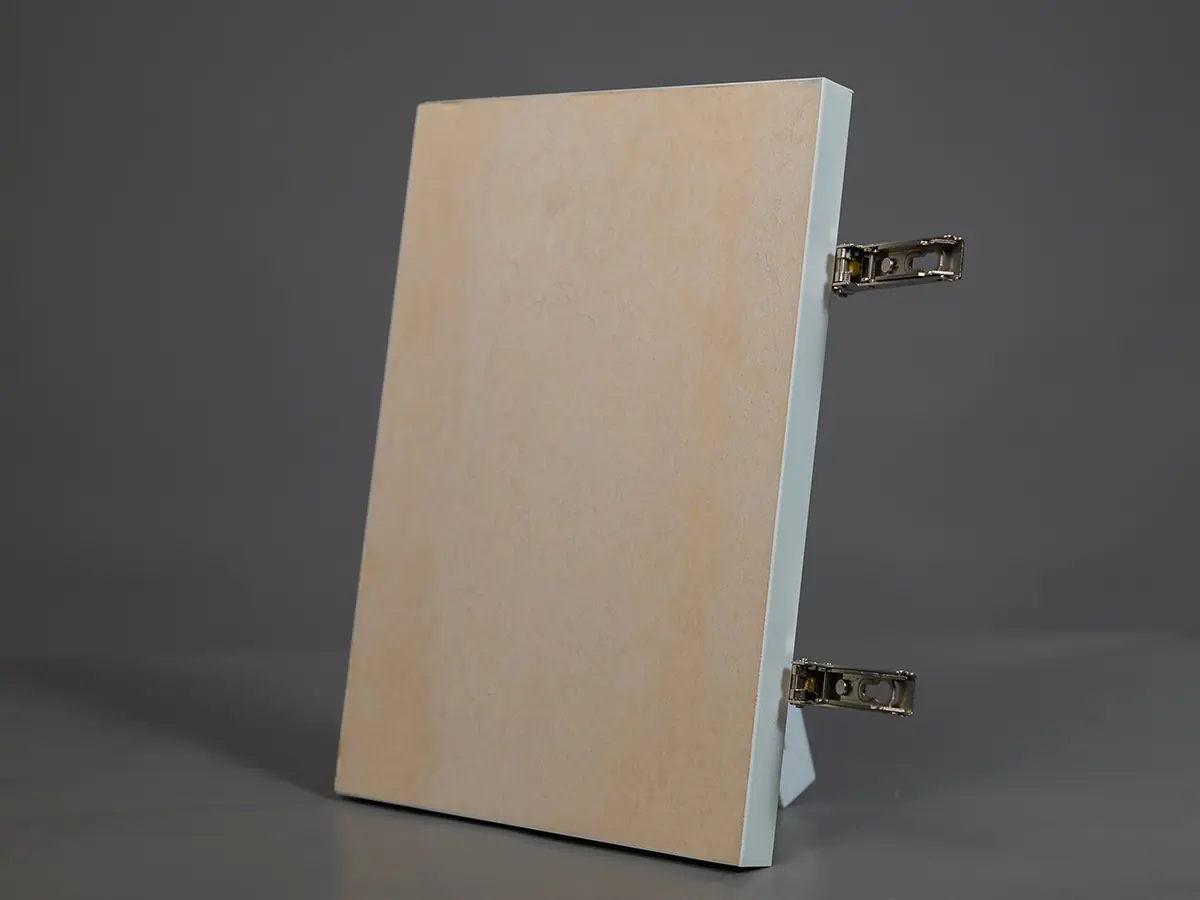

Direktes Verschrauben von Beschlägen ohne Dübel

Keine Durchbiegung

Beschichtbar mit HPL, Furnier oder Laminat

Rumpfkonstruktion

Sandwichbauweise

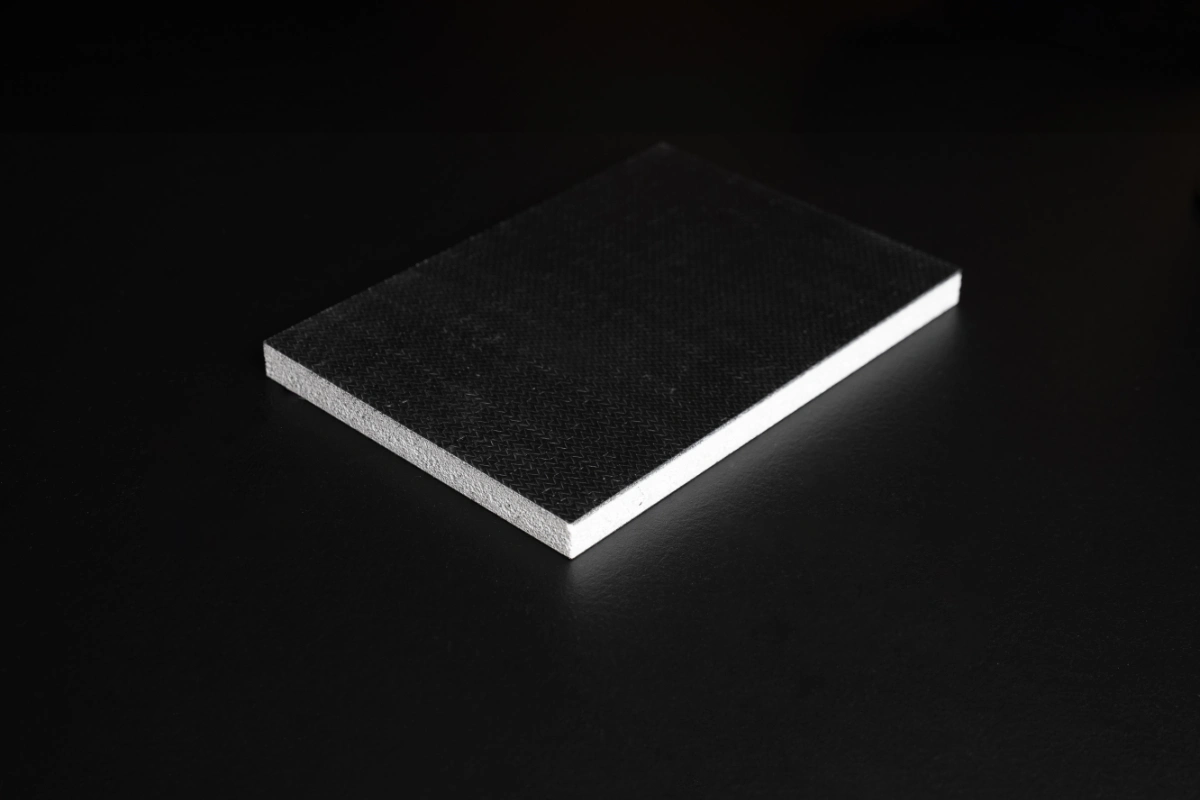

Kernmaterial für GFK-Sandwichaufbauten

Schotte und Verstärkungsstrukturen

Mastfundamente und Beschlagbefestigungen

Cockpit- und Decksaufbauten

Vorteile:

Hervorragende Schälkraft-Übertragung

Hervorragende Dimensionsstabilität

Direktes Verschrauben ohne Dübel

Formstabil bis 90°C

Vergleich zu traditionellen Materialien

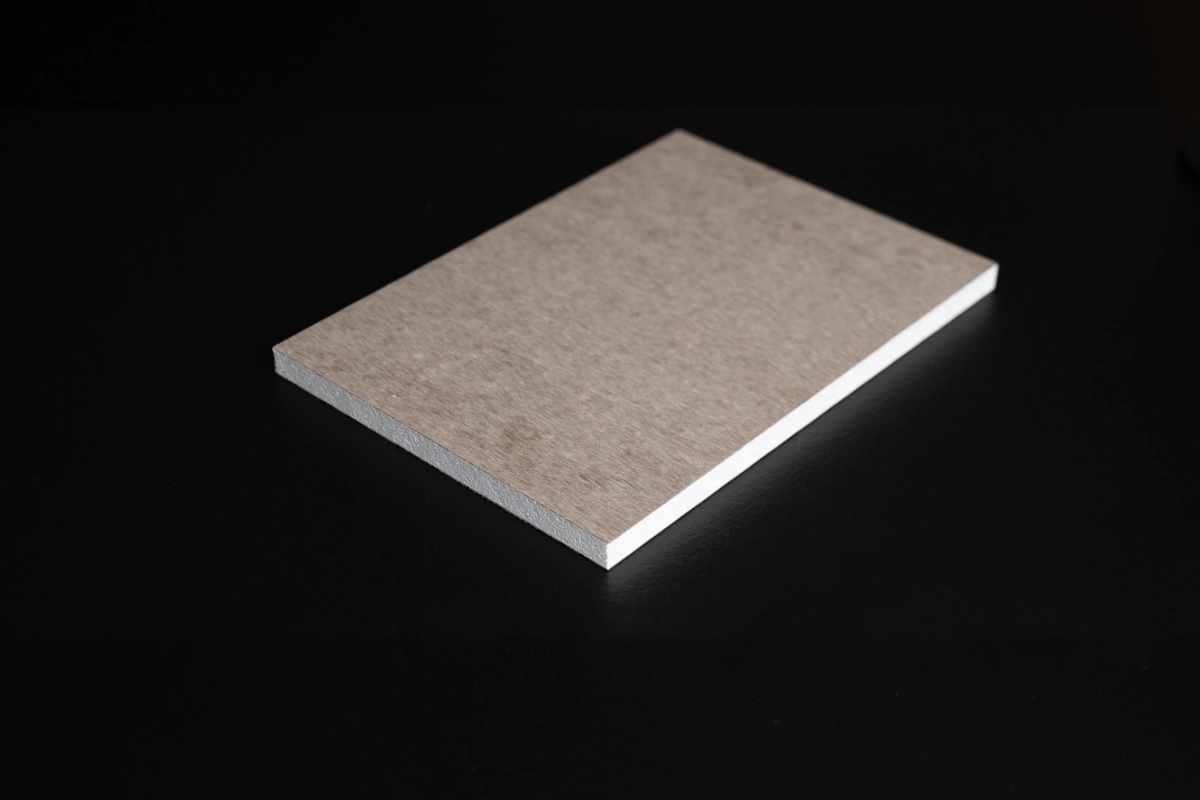

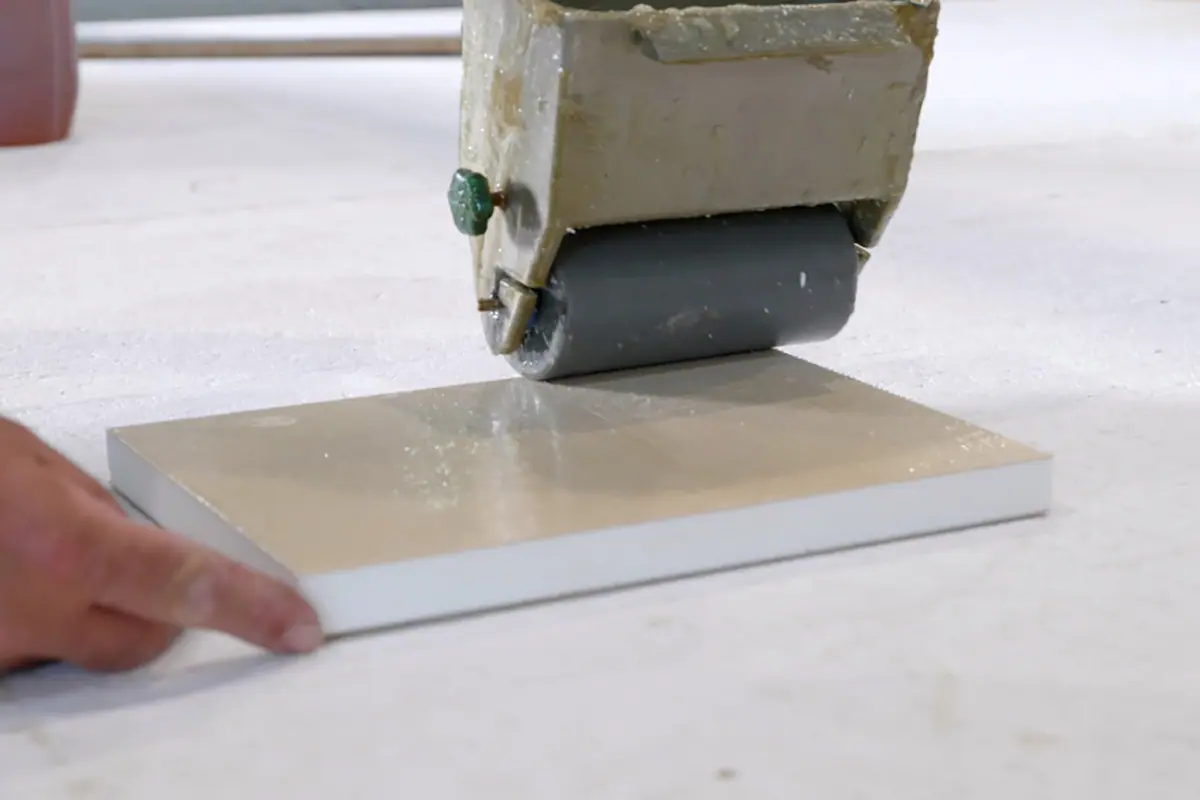

COMPACFOAM vereint Festigkeit mit ausgezeichneter Wärmedämmung bei geringem Eigengewicht. Als flexibles Konstruktionselement und hochwertiger Dämmstoff ist es vielseitig einsetzbar und mit handelsüblichen Holzbearbeitungsmaschinen leicht zu bearbeiten (schrauben, bohren, sägen, hobeln, fräsen).

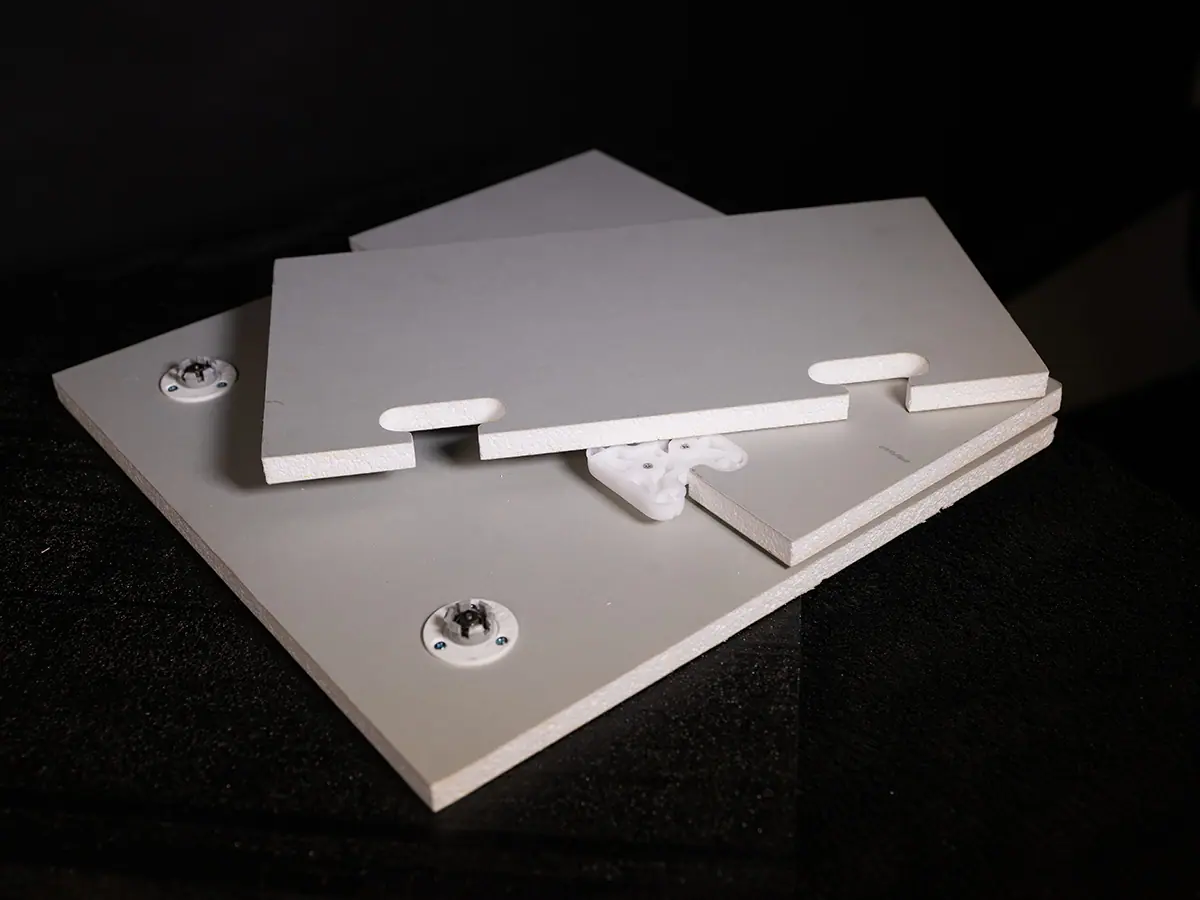

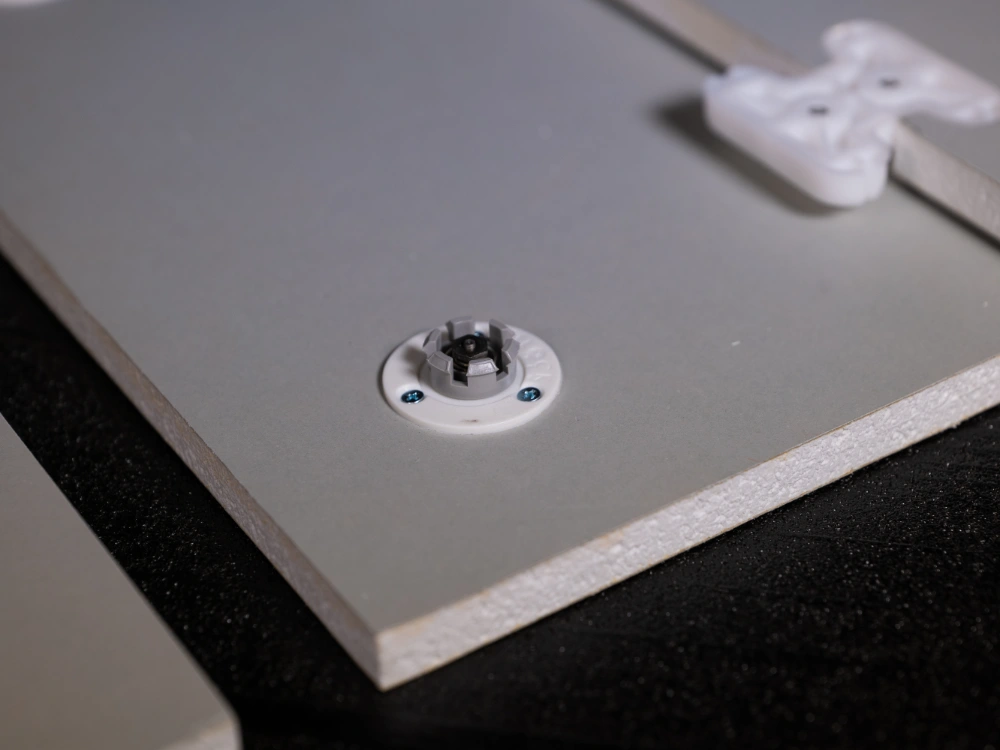

Das Material ermöglicht kraftschlüssige Verschraubungen mit handelsüblichen Holzschrauben ohne Vorbohren und erreicht hohe Auszugskräfte. COMPACFOAM ist in Dicke und Abmessungen anpassbar – ein entscheidender Vorteil bei Projekten mit unterschiedlichen Deckschichtanforderungen. Die Verwendung von Standard-Möbelbeschlägen ist problemlos möglich. Das Material ist feuchtigkeitsbeständig, temperaturstabil bis 90°C und zeichnet sich durch hohe Resistenz gegen Alterung und Fäulnis aus. COMPACFOAM quillt und schwindet nicht, sodass es dauerhaft zuverlässig bleibt.

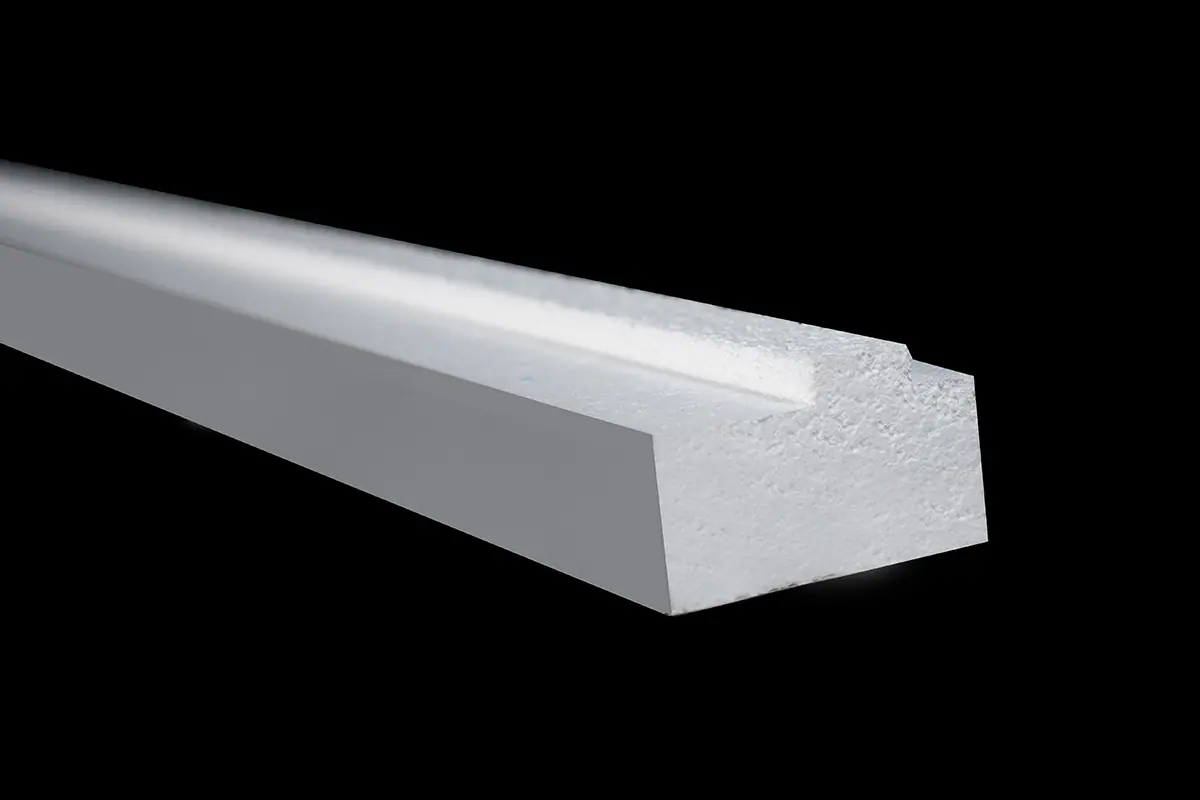

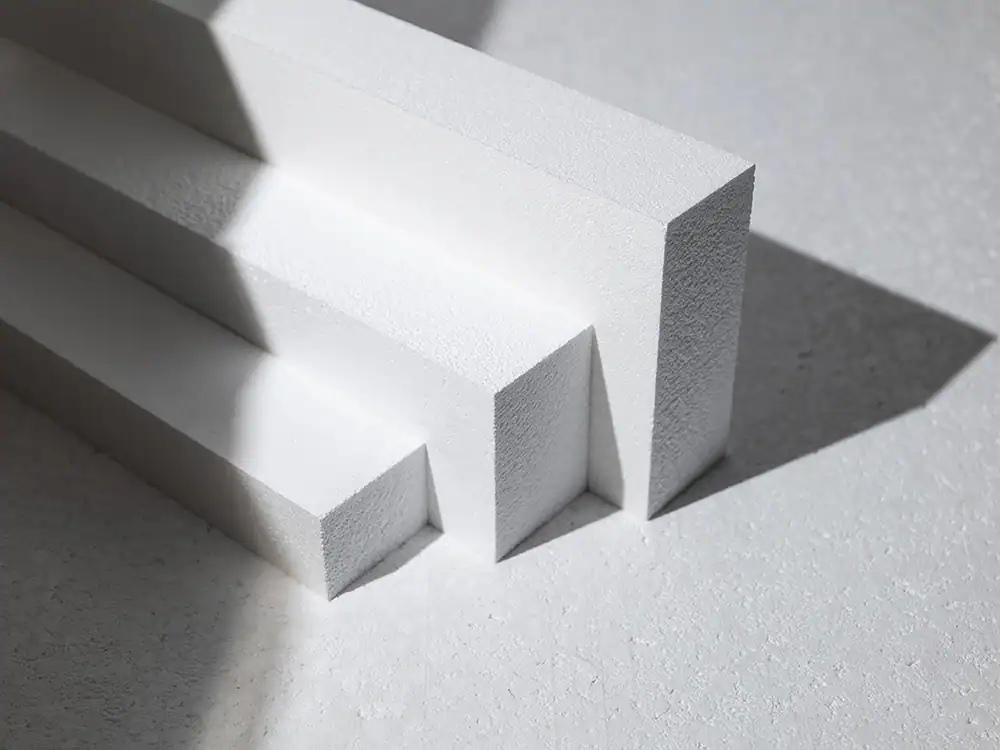

Erhältlich als Sandwichplatte, Platte, Stab oder Profilstange in Standardformaten und maßgenauen Sonderzuschnitten nach Kundenvorgabe. COMPACFOAM ist recyclebar und nachhaltig.

Ein moderner Konstruktionswerkstoff für den Yachtbau

Sie sehen gerade einen Platzhalterinhalt von YouTube. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr InformationenTesten Sie COMPACFOAM in Ihrem Projekt

Überzeugen Sie sich selbst von den Eigenschaften unserer Konstruktionswerkstoffe.

Bestellen Sie Musterplatten im Format 1210x610mm – ideal zum Testen von Verschraubbarkeit, Zuschnitt und Verarbeitungseigenschaften in Ihrem Fahrzeugbau-Projekt.

Schnelle Lieferung:

Ihre Musterplatten erreichen Sie innerhalb weniger Tage direkt an Ihre Werkstatt oder Ihr Büro. Bezahlen Sie bequem per Kreditkarte, PayPal oder EPS.

Wählen Sie aus verschiedenen COMPACFOAM-Varianten

die für Ihre Anwendung passende Materialstärke und Oberfläche. So können Sie bereits vor der Großbestellung die optimale Lösung für Ihr Fahrzeugprojekt finden.

Datenblätter

Anwendungsbereiche im Yachtbau

Größtes Einsparpotenzial – Ausbaugewicht

Der Möbelbau bietet das größte Einsparpotenzial beim Ausbaugewicht von Segelyachten

COMPACFOAM ist das verarbeitungsfreundliche Kernmaterial für leichte Sandwichaufbauten im Innenausbau. Es spart Gewicht, bleibt dimensionsstabil und ist dauerhaft salzwasserbeständig. Sie bearbeiten COMPACFOAM mit den gleichen Werkzeugen und Methoden wie Holzplatten.

Fräsen, sägen, verschrauben und kleben funktionieren problemlos.

Das Material verzieht sich nicht bei Feuchte oder Temperatur – für die Langlebigkeit der Konstruktion.

Typische Anwendungen an Bord:

Im Einsatz profitieren Werften von einfacher Integration:

Es lassen sich die gleichen Beschlagssysteme verwenden wie im konventionellen Möbelbau. Verstärkungen sind nicht erforderlich.

Zudem können normale Möbelkanten aufgebracht werden. Im Vergleich zu Sperrholz reduziert COMPACFOAM Gewicht und Feuchteaufnahme. Im Vergleich zu PVC- oder PUR-Schaum überzeugt vor allem die Verzugsfreiheit – die Platten bleiben dauerhaft gerade.

Hohe Formstabilität & reduziertes Gewicht

Das Material ermöglicht großflächige Möbelbauteile mit hoher Formstabilität und reduziertem Gewicht – ohne Abstriche bei Komfort oder Optik.

COMPACFOAM ist der Leichtbauwerkstoff für edle Möbel im Yachtbau, der Gewichtsvorteile mit dauerhafter Dimensionsstabilität verbindet.

Die Bearbeitung erfolgt wie bei Holzplatten: fräsen, sägen, kleben und verschrauben gelingt mit Standardwerkzeugen.

Auch bei wechselnden Temperaturen und Luftfeuchtigkeit bleiben die Bauteile verzugsfrei. So behalten Fronten, Sideboards und Einbauten langfristig ihre perfekte Optik.

Jetzt Mustermaterial anfordernTypische Anwendungen an Bord:

Dekorative Oberflächen und Sichtkanten können problemlos verarbeitet werden.

Im Vergleich zu Sperrholz sinkt das Ausbaugewicht deutlich

Gegenüber PVC- oder PUR-Schaum überzeugt COMPACFOAM durch absolute Formstabilität – die Platten bleiben gerade, auch bei großflächigen Bauteilen.

Ein weiterer Vorteil: Das Material ist frei von Formaldehyd und sonstigen Ausgasungen – ein Plus für gesunde Innenräume.

Gewicht reduziert & höchste Dimensionsstabilität

Leichte, stabile Trennwände sind entscheidend für eine funktionale Raumaufteilung an Bord

COMPACFOAM ist das Kernmaterial für den Yachtbau, das Gewicht reduziert und gleichzeitig höchste Dimensionsstabilität bietet.

Die Platten bleiben auch bei wechselnder Luftfeuchtigkeit oder Temperatur unverzogen. Damit entfallen Nacharbeiten durch Verformung – ein klarer Vorteil im Segeljacht-Innenausbau, auch bei sehr großen Elementen.

Seine ausgezeichnete Dämmwirkung gegen Hitze und Kälte hilft, Kondensation in Kabinen und Stauräumen zu vermeiden.

Das Material ist frei von Formaldehyd und sonstigen Ausgasungen, was zu gesunden Innenräumen beiträgt.

Jetzt Mustermaterial anfordernTypische Anwendungen an Bord:

Die Bearbeitung erfolgt mit Standard-Holzwerkzeugen, was den Einbau erleichtert. Die Platten sind in Überlängen und Sonderbreiten nach Kundenwunsch lieferbar – optimal für stoßfreie Konstruktionen.

Die Plattendicke wird exakt auf die erforderliche Wanddicke angepasst.

Durch die hohe Festigkeit der Kernplatten müssen nur sehr dünne und leichte Oberflächen aufgebracht werden.

Das spart Gewicht und Kosten.

Im Vergleich zu herkömmlichen Holzplatten ist COMPACFOAM deutlich leichter und zudem feuchtebeständig. PVC- oder PUR-Schaumplatten neigen zum Verzug – COMPACFOAM bleibt gerade und formstabil.

Hohe Belastbarkeit – geringes Gewicht

Für Schaltanlagen, Steuerstände oder Verkleidungen von Versorgungssystemen sind formstabile Materialien entscheidend

COMPACFOAM ist der Konstruktionswerkstoff für den maritimen Einsatz, der hohe Belastbarkeit mit geringem Gewicht verbindet.

Die Paneele bleiben auch bei wechselnden Temperaturen, Vibrationen und Feuchtigkeit absolut formstabil.

Das sorgt für zuverlässige Funktion sensibler Technikbereiche.

Dank der hohen Festigkeit können sehr dünne und leichte Decklagen aufgebracht werden – das spart Gewicht und Kosten.

Jetzt Mustermaterial anfordernTypische Anwendungen an Bord:

Ein besonderer Vorteil liegt in der präzisen Bearbeitbarkeit:

COMPACFOAM eignet sich hervorragend für den Einsatz auf CNC-Fräsanlagen. Ausschnitte für Displays, Lüftungsschlitze, Schalter oder Kabeldurchführungen lassen sich exakt und wiederholgenau herstellen. Zudem sind die Paneele gut verschraubbar mit Standard-Holzschrauben – ganz ohne Verstärkungselemente.

Im Vergleich zu herkömmlichen Holzplatten ist COMPACFOAM deutlich leichter und zudem feuchtebeständig. PVC- oder PUR-Schaumplatten neigen

zur Verformung, während COMPACFOAM gerade und stabil bleibt – selbst bei Temperaturunterschieden.

Dauerhaft wasserresistent & zuverlässig stabil

In Duschen, Toiletten oder Pantries müssen Materialien dauerhaft wasserresistent und zuverlässig stabil sein.

COMPACFOAM ist der salzwasserbeständige Leichtbauwerkstoff, der weder aufquillt noch sich verzieht – selbst im direkten Kontakt mit Wasser.

Die Platten sind absolut unempfindlich gegen Feuchtigkeit. Temperaturschwankungen oder stehende Nässe beeinträchtigen die Formstabilität nicht. Zusätzlich sorgt die sehr gute Wärmedämmung für ein angenehmes Klima und reduziert Kondensatbildung.

Das Material bietet eine unbeschränkte Haltbarkeit auch bei dauerhaftem Kontakt mit Wasser.

Technische Beratung vereinbarenTypische Anwendungen an Bord:

Ein weiterer Vorteil

Durch die hohe Festigkeit der Kernplatten reichen dünne Decklagen aus – das spart Gewicht und Kosten.

Die Paneele sind gut verschraubbar mit Standard-Holzschrauben und erlauben die Verwendung von konventionellen Beschlägen, ganz ohne zusätzliche Verstärkungen.

Die Bearbeitung mit Standard-Holzwerkzeugen ermöglicht präzise Anpassungen, auch für Ausschnitte von Armaturen oder Installationen.

Im Vergleich zu Holzplatten verhindert COMPACFOAM zuverlässig Aufquellen und Verzug.

Gegenüber PVC- oder PUR-Schaum überzeugt es durch absolute Feuchtigkeitsbeständigkeit und Verzugsfreiheit.

Das Ergebnis sind langlebige, wartungsarme Ausbauten unter Deck.

Höchste Belastungen & feuchtigkeitsbeständig

In Motoryachten müssen Materialien in Technikräumen und Nasszellen höchsten Belastungen standhalten.

COMPACFOAM ist die Alternative zu herkömmlichen Leichtbau- und Konstruktionsmaterialien – leichter als Holzplatten, formstabiler als PVC- oder PUR-Schaum und dauerhaft feuchtigkeitsbeständig.

Die Platten bleiben auch bei Temperaturschwankungen, hoher Luftfeuchtigkeit und Vibrationen unverzogen.

Selbst im direkten Kontakt mit Wasser oder Kraftstoffdämpfen quellen sie nicht auf und behalten dauerhaft ihre Form.

Damit lassen sich langlebige, wartungsarme Konstruktionen realisieren.

Technische Beratung vereinbarenTypische Anwendungen an Bord:

Ein weiterer Vorteil

Durch die hohe Festigkeit der Kernplatten genügen dünne Decklagen – das spart Gewicht und Kosten.

Die Paneele sind gut verschraubbar mit Standard-Holzschrauben und erlauben die Verwendung gängiger Beschlagssysteme ohne zusätzliche Verstärkungen.

Die Bearbeitung erfolgt präzise mit CNC-Fräsanlagen oder Standard-Holzwerkzeugen.

Im Vergleich zu herkömmlichen Holzplatten ist COMPACFOAM deutlich leichter und feuchtebeständig.

Gegenüber PVC- oder PUR-Schaum überzeugt es durch Verzugsfreiheit und unbeschränkte Haltbarkeit.

Geschwindigkeit, Stabilität und Treibstoffeffizienz

Bei Motoryachten entscheiden leichte und stabile Oberbauten über Geschwindigkeit, Stabilität und Treibstoffeffizienz.

COMPACFOAM ist der Leichtbauwerkstoff für den Yachtbau, der hohe Festigkeit mit geringem Gewicht kombiniert und so Masse oberhalb der Wasserlinie reduziert.

Die Platten sind dimensionsstabil und behalten ihre Form auch bei starker Sonneneinstrahlung, Temperaturschwankungen und Feuchtigkeit.

Sie sind zudem salzwasserbeständig und widerstehen zuverlässig Treibstoffdämpfen – ideal für den maritimen Dauereinsatz.

Durch die sehr gute Wärmedämmung erwärmen sich Aufbauten weniger stark, was den Komfort an Bord verbessert.

Technische Beratung vereinbarenTypische Anwendungen an Bord:

Ein weiterer Vorteil

Die Paneele sind direkt verschraubbar mit Standard-Holzschrauben, ganz ohne zusätzliche Verstärkungselemente.

Im Vergleich zu herkömmlichen Holzplatten reduziert COMPACFOAM das Gewicht deutlich.

Gegenüber PVC- oder PUR-Schaum überzeugt es durch Formstabilität, absolute Feuchtigkeitsbeständigkeit und unbeschränkte Haltbarkeit.

Das Ergebnis sind strukturell belastbare, langlebige Oberbauten, die die Leistungsfähigkeit der Motoryacht erhöhen.

Größtes Einsparpotenzial – Ausbaugewicht

Der Möbelbau bietet das größte Einsparpotenzial beim Ausbaugewicht von Segelyachten

COMPACFOAM ist das verarbeitungsfreundliche Kernmaterial für leichte Sandwichaufbauten im Innenausbau. Es spart Gewicht, bleibt dimensionsstabil und ist dauerhaft salzwasserbeständig. Sie bearbeiten COMPACFOAM mit den gleichen Werkzeugen und Methoden wie Holzplatten.

Fräsen, sägen, verschrauben und kleben funktionieren problemlos.

Das Material verzieht sich nicht bei Feuchte oder Temperatur – für die Langlebigkeit der Konstruktion.

Typische Anwendungen an Bord:

Im Einsatz profitieren Werften von einfacher Integration:

Es lassen sich die gleichen Beschlagssysteme verwenden wie im konventionellen Möbelbau. Verstärkungen sind nicht erforderlich.

Zudem können normale Möbelkanten aufgebracht werden. Im Vergleich zu Sperrholz reduziert COMPACFOAM Gewicht und Feuchteaufnahme. Im Vergleich zu PVC- oder PUR-Schaum überzeugt vor allem die Verzugsfreiheit – die Platten bleiben dauerhaft gerade.

Hohe Formstabilität & reduziertes Gewicht

Das Material ermöglicht großflächige Möbelbauteile mit hoher Formstabilität und reduziertem Gewicht – ohne Abstriche bei Komfort oder Optik.

COMPACFOAM ist der Leichtbauwerkstoff für edle Möbel im Yachtbau, der Gewichtsvorteile mit dauerhafter Dimensionsstabilität verbindet.

Die Bearbeitung erfolgt wie bei Holzplatten: fräsen, sägen, kleben und verschrauben gelingt mit Standardwerkzeugen.

Auch bei wechselnden Temperaturen und Luftfeuchtigkeit bleiben die Bauteile verzugsfrei. So behalten Fronten, Sideboards und Einbauten langfristig ihre perfekte Optik.

Typische Anwendungen an Bord:

Dekorative Oberflächen und Sichtkanten können problemlos verarbeitet werden.

Im Vergleich zu Sperrholz sinkt das Ausbaugewicht deutlich

Gegenüber PVC- oder PUR-Schaum überzeugt COMPACFOAM durch absolute Formstabilität – die Platten bleiben gerade, auch bei großflächigen Bauteilen.

Ein weiterer Vorteil: Das Material ist frei von Formaldehyd und sonstigen Ausgasungen – ein Plus für gesunde Innenräume.

Jetzt Mustermaterial anfordernGewicht reduziert & höchste Dimensionsstabilität

Leichte, stabile Trennwände sind entscheidend für eine funktionale Raumaufteilung an Bord

COMPACFOAM ist das Kernmaterial für den Yachtbau, das Gewicht reduziert und gleichzeitig höchste Dimensionsstabilität bietet.

Die Platten bleiben auch bei wechselnder Luftfeuchtigkeit oder Temperatur unverzogen. Damit entfallen Nacharbeiten durch Verformung – ein klarer Vorteil im Segeljacht-Innenausbau, auch bei sehr großen Elementen.

Seine ausgezeichnete Dämmwirkung gegen Hitze und Kälte hilft, Kondensation in Kabinen und Stauräumen zu vermeiden.

Das Material ist frei von Formaldehyd und sonstigen Ausgasungen, was zu gesunden Innenräumen beiträgt.

Typische Anwendungen an Bord:

Die Bearbeitung erfolgt mit Standard-Holzwerkzeugen, was den Einbau erleichtert. Die Platten sind in Überlängen und Sonderbreiten nach Kundenwunsch lieferbar – optimal für stoßfreie Konstruktionen.

Die Plattendicke wird exakt auf die erforderliche Wanddicke angepasst.

Durch die hohe Festigkeit der Kernplatten müssen nur sehr dünne und leichte Oberflächen aufgebracht werden. Das spart Gewicht und Kosten.

Im Vergleich zu herkömmlichen Holzplatten ist COMPACFOAM deutlich leichter und zudem feuchtebeständig. PVC- oder PUR-Schaumplatten neigen zum Verzug – COMPACFOAM bleibt gerade und formstabil.

Jetzt Mustermaterial anfordernHohe Belastbarkeit – geringes Gewicht

Für Schaltanlagen, Steuerstände oder Verkleidungen von Versorgungssystemen sind formstabile Materialien entscheidend

COMPACFOAM ist der Konstruktionswerkstoff für den maritimen Einsatz, der hohe Belastbarkeit mit geringem Gewicht verbindet.

Die Paneele bleiben auch bei wechselnden Temperaturen, Vibrationen und Feuchtigkeit absolut formstabil.

Das sorgt für zuverlässige Funktion sensibler Technikbereiche.

Dank der hohen Festigkeit können sehr dünne und leichte Decklagen aufgebracht werden – das spart Gewicht und Kosten.

Typische Anwendungen an Bord:

Ein besonderer Vorteil liegt in der präzisen Bearbeitbarkeit:

COMPACFOAM eignet sich hervorragend für den Einsatz auf CNC-Fräsanlagen. Ausschnitte für Displays, Lüftungsschlitze, Schalter oder Kabeldurchführungen lassen sich exakt und wiederholgenau herstellen. Zudem sind die Paneele gut verschraubbar mit Standard-Holzschrauben – ganz ohne Verstärkungselemente.

Im Vergleich zu herkömmlichen Holzplatten ist COMPACFOAM deutlich leichter und zudem feuchtebeständig. PVC- oder PUR-Schaumplatten neigen

zur Verformung, während COMPACFOAM gerade und stabil bleibt – selbst bei Temperaturunterschieden.

Dauerhaft wasserresistent & zuverlässig stabil

In Duschen, Toiletten oder Pantries müssen Materialien dauerhaft wasserresistent und zuverlässig stabil sein.

COMPACFOAM ist der salzwasserbeständige Leichtbauwerkstoff, der weder aufquillt noch sich verzieht – selbst im direkten Kontakt mit Wasser.

Die Platten sind absolut unempfindlich gegen Feuchtigkeit. Temperaturschwankungen oder stehende Nässe beeinträchtigen die Formstabilität nicht. Zusätzlich sorgt die sehr gute Wärmedämmung für ein angenehmes Klima und reduziert Kondensatbildung.

Das Material bietet eine unbeschränkte Haltbarkeit auch bei dauerhaftem Kontakt mit Wasser.

Typische Anwendungen an Bord:

Ein weiterer Vorteil

Durch die hohe Festigkeit der Kernplatten reichen dünne Decklagen aus – das spart Gewicht und Kosten.

Die Paneele sind gut verschraubbar mit Standard-Holzschrauben und erlauben die Verwendung von konventionellen Beschlägen, ganz ohne zusätzliche Verstärkungen.

Die Bearbeitung mit Standard-Holzwerkzeugen ermöglicht präzise Anpassungen, auch für Ausschnitte von Armaturen oder Installationen.

Im Vergleich zu Holzplatten verhindert COMPACFOAM zuverlässig Aufquellen und Verzug.

Gegenüber PVC- oder PUR-Schaum überzeugt es durch absolute Feuchtigkeitsbeständigkeit und Verzugsfreiheit.

Das Ergebnis sind langlebige, wartungsarme Ausbauten unter Deck.

Höchste Belastungen & feuchtigkeitsbeständig

In Motoryachten müssen Materialien in Technikräumen und Nasszellen höchsten Belastungen standhalten.

COMPACFOAM ist die Alternative zu herkömmlichen Leichtbau- und Konstruktionsmaterialien – leichter als Holzplatten, formstabiler als PVC- oder PUR-Schaum und dauerhaft feuchtigkeitsbeständig.

Die Platten bleiben auch bei Temperaturschwankungen, hoher Luftfeuchtigkeit und Vibrationen unverzogen.

Selbst im direkten Kontakt mit Wasser oder Kraftstoffdämpfen quellen sie nicht auf und behalten dauerhaft ihre Form.

Damit lassen sich langlebige, wartungsarme Konstruktionen realisieren.

Typische Anwendungen an Bord:

Ein weiterer Vorteil

Durch die hohe Festigkeit der Kernplatten genügen dünne Decklagen – das spart Gewicht und Kosten. Die Paneele sind gut verschraubbar mit Standard-Holzschrauben und erlauben die Verwendung gängiger Beschlagssysteme ohne zusätzliche Verstärkungen. Die Bearbeitung erfolgt präzise mit CNC-Fräsanlagen oder Standard-Holzwerkzeugen.

Im Vergleich zu herkömmlichen Holzplatten ist COMPACFOAM deutlich leichter und feuchtebeständig.

Gegenüber PVC- oder PUR-Schaum überzeugt es durch Verzugsfreiheit und unbeschränkte Haltbarkeit.

Geschwindigkeit, Stabilität und Treibstoffeffizienz

Bei Motoryachten entscheiden leichte und stabile Oberbauten über Geschwindigkeit, Stabilität und Treibstoffeffizienz.

COMPACFOAM ist der Leichtbauwerkstoff für den Yachtbau, der hohe Festigkeit mit geringem Gewicht kombiniert und so Masse oberhalb der Wasserlinie reduziert.

Die Platten sind dimensionsstabil und behalten ihre Form auch bei starker Sonneneinstrahlung, Temperaturschwankungen und Feuchtigkeit.

Sie sind zudem salzwasserbeständig und widerstehen zuverlässig Treibstoffdämpfen – ideal für den maritimen Dauereinsatz.

Durch die sehr gute Wärmedämmung erwärmen sich Aufbauten weniger stark, was den Komfort an Bord verbessert.

Typische Anwendungen an Bord:

Ein weiterer Vorteil

Die Paneele sind direkt verschraubbar mit Standard-Holzschrauben, ganz ohne zusätzliche Verstärkungselemente.

Im Vergleich zu herkömmlichen Holzplatten reduziert COMPACFOAM das Gewicht deutlich. Gegenüber PVC- oder PUR-Schaum überzeugt es durch Formstabilität, absolute Feuchtigkeitsbeständigkeit und unbeschränkte Haltbarkeit.

Das Ergebnis sind strukturell belastbare, langlebige Oberbauten, die die Leistungsfähigkeit der Motoryacht erhöhen.

Kundenstimmen

“Das Material ist unglaublich leicht, was uns hilft, die Nutzlast zu maximieren, ohne Kompromisse bei der Stabilität einzugehen.”

Markus L.

Produktionsleiter

“Auch bei extremen Temperaturen immer formstabil – eine echte Verbesserung.”

Simone B.

Geschäftsführerin

“Das Material lässt sich wie Holz bearbeiten, sodass wir keine teuren Maschinen oder Umstellungen in der Fertigung brauchten.”

Stefan H.

Konstrukteur

Warum COMPACFOAM?

Einfache und sichere Verschraubbarkeit

COMPACFOAM lässt sich problemlos mit handelsüblichen Holzschrauben verschrauben, wodurch eine stabile und dauerhafte Verbindung gewährleistet wird. Mit Auszugsfestigkeiten, die vergleichbar mit Holzwerkstoffen sind, jedoch bei nur halbem Gewicht, ist das Material besonders geeignet für Einlegeteile und Befestigungen in Motor- und Segelyachten.

Muster anfragen

Signifikante Gewichtsersparnis

Eines der herausragendsten Merkmale von COMPACFOAM ist sein geringes Gewicht. Im Vergleich zu traditionellen Werkstoffen wie Sperrholz oder MDF wird das Gesamtgewicht der Yacht deutlich reduziert. Dies ermöglicht eine bessere Kraftstoffeffizienz und Performance.

Muster anfragen

Unübertroffene Dimensionsstabilität

COMPACFOAM ist extrem dimensionsstabil. Es gibt keine Dicken- oder Durchbiegungsänderungen über die gesamte Nutzungsdauer. Das Material reagiert nicht auf Feuchtigkeitsschwankungen oder extreme Temperaturen und bleibt immer in seiner ursprünglichen Form. Dies sorgt für eine konstante Leistung und verhindert Verformungen im Laufe der Zeit.

Muster anfragen

Unempfindlich gegenüber Feuchtigkeitseinflüssen

Im Gegensatz zu vielen anderen Materialien, die bei Feuchtigkeit ihre Struktur verändern oder sogar irreparabel beschädigt werden, bleibt COMPACFOAM auch bei ständiger Feuchtigkeitseinwirkung stabil. Diese Feuchtigkeitsbeständigkeit macht es zur idealen Wahl für den Einsatz in Nassräumen.

Muster anfragen

Perfekt als Konstruktionskern

COMPACFOAM ist das verarbeitungsfreundliche Kernmaterial für leichte Sandwichaufbauten im Innenausbau. Es spart Gewicht, bleibt dimensionsstabil und ist dauerhaft salzwasserbeständig. Sie bearbeiten COMPACFOAM mit den gleichen Werkzeugen und Methoden wie Holzplatten.

Muster anfragen

Einfache Integration in bestehende Produktionsprozesse

COMPACFOAM lässt sich ohne zusätzliche Umstellung in bestehende Produktionsprozesse integrieren. Es kann mit den gleichen Maschinen wie Holz bearbeitet werden, einschließlich Schneiden, Fräsen und Verklebung. Auch das Verschrauben direkt in das Material funktioniert wie bei Holz, was eine schnelle Anpassung an Ihre Fertigungsabläufe ermöglicht.

Muster Anfragen

Gesundes Raumklima an Bord – Formaldehydfrei für Crew und Gäste

Formaldehyd gilt als krebserzeugend und verursacht Reizungen der Atemwege, Haut und Schleimhäute sowie Kopfschmerzen. Im geschlossenen Raum einer Yacht können herkömmliche Materialien die Raumluft über Jahre belasten. Moderne formaldehydfreie COMPACFOAM Platten schaffen dagegen ein gesundes Raumklima ohne schädliche Ausgasungen. Besonders in Kabinen, wo sich Menschen lange aufhalten, ist schadstofffreie Luft entscheidend für Wohlbefinden und Gesundheit.

Muster anfragen

Dekorativ und verarbeitungsfreundlich

COMPACFOAM ermöglichen die problemlose Anbringung normaler Möbelkanten für hochwertige Oberflächengestaltung. Im Vergleich zu Sperrholz reduziert sich der Verarbeitungsaufwand erheblich, da keine aufwendige Kantenversiegelung erforderlich ist.

Dekorative Oberflächen und Sichtkanten lassen sich ohne Komplikationen verarbeiten und schaffen edle Optiken. Im Yachtinnenausbau sind hochwertige Oberflächen und saubere Kantenausführung entscheidend für den Gesamteindruck der Kabinen.

Muster anfragen

Videos

Sie sehen gerade einen Platzhalterinhalt von YouTube. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr InformationenCOMPACFOAM – strukturelle Leichtbauplatten. Formstabilität

Sie sehen gerade einen Platzhalterinhalt von YouTube. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr Informationenstrukturelle Leichtbau-Sandwichplatten. Fräsen von Hardware-Verbindungselementen

Sie sehen gerade einen Platzhalterinhalt von YouTube. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr InformationenLeichte Strukturplatten Lamello-Verbindungselemente

Geprüft von

FAQ – Häufige Fragen zu COMPACFOAM im Yachtbau

Ja, die Verzugsfreiheit ist messbar. Im Gegensatz zu PVC- oder PUR-Schaumplatten, die bei Temperaturschwankungen und Feuchtigkeit zum Verziehen neigen, bleibt COMPACFOAM auch bei großflächigen Bauteilen dauerhaft gerade. Diese Eigenschaft wurde in jahrelangen maritimen Einsätzen bestätigt.

Dauerhaft beständig ohne Aufquellen. Anders als Sperrholz oder Balsaholz nimmt COMPACFOAM kein Salzwasser auf und verrottet nicht. Selbst bei direktem Wasserkontakt in Nasszellen bleibt die Dimensionsstabilität erhalten.

Umfassende technische Dokumentation verfügbar. COMPACFOAM verfügt über baurechtliche Nachweise und Prüfzeugnisse für den maritimen Einsatz. Die vollständigen Unterlagen werden mit der Lieferung bereitgestellt.

Ja, mit Standardwerkzeugen. Sägen, fräsen, bohren und schleifen funktioniert mit handelsüblichen Holzwerkzeugen. Auch CNC-Bearbeitung ist problemlos möglich. Es entstehen keine zusätzlichen Werkzeugkosten.

Nein, Standardbefestigungen genügen. COMPACFOAM ist direkt mit Standard-Holzschrauben verschraubbar – ohne Verstärkungselemente. Beim Kleben funktionieren übliche PUR- oder Epoxidklebstoffe.

Ja, maßgeschneiderte Lösungen möglich. COMPACFOAM kann in Überlängen und Sonderbreiten nach Kundenwunsch geliefert werden – optimal für stoßfreie Konstruktionen.

Die Gesamtkalkulation zeigt klare Vorteile. Durch Gewichtseinsparung, reduzierte Nacharbeiten und längere Haltbarkeit amortisiert sich der Mehrpreis. Hinzu kommen Einsparungen bei Transport und Handling aufgrund des geringeren Gewichts.

Je nach Anwendung 30-50% weniger Gewicht. Bei Möbeln und Trennwänden sind deutliche Gewichtsreduktionen möglich. Dies verbessert die Segeleigenschaften und reduziert bei Motoryachten den Treibstoffverbrauch.

Ja, ohne Einschränkungen. Topfbänder, Auszüge und andere Beschlagssysteme können wie gewohnt montiert werden. Die hohe Festigkeit des Kernmaterials macht zusätzliche Verstärkungen überflüssig.

Ja, formaldehydfrei und ohne Ausgasungen. COMPACFOAM trägt zu gesunden Innenräumen bei – ein wichtiger Aspekt bei der beengten Raumsituation an Bord.

Unbeschränkte Haltbarkeit unter normalen Bedingungen. Das Material zeigt keine Alterungserscheinungen durch Salzwasser oder Temperaturschwankungen. Referenzprojekte belegen die Langzeitstabilität.

Ja, auch Mustermaterial verfügbar. Für Tests und Bemusterung stellen wir gerne Probeplatten zur Verfügung. So können Sie die Bearbeitungseigenschaften vorab prüfen.

Umfassende Anwendungstechnik inklusive. Unser Team unterstützt bei der Materialauswahl, Dimensionierung und Verarbeitungstechnik. Die Beratung ist auf die praktischen Anforderungen im Yachtbau ausgerichtet.

Kurze Lieferzeiten auch bei Sondermaßen. Standardabmessungen sind ab Lager verfügbar. Sonderanfertigungen werden projektspezifisch terminiert.

Flexible Anpassung an statische Anforderungen. Die Plattendicke wird exakt auf die erforderliche Wanddicke und Belastung angepasst. Durch die hohe Festigkeit genügen oft dünnere Aufbauten als bei anderen Materialien.